Как собирают автомобили KIA

Завод расположен в Словакии около города Жилина. Его строительство началось в октябре 2004 года и было завершено в декабре 2005 года. В июне 2006 года завод работал в тестовом режиме. Первый автомобиль сошёл с конвейера 7 декабря 2006 года, это был Kia cee’d. Когда я там был (декабрь прошлого года), в производстве было четыре модели, а сейчас уже пять — добавился Hyundai ix35. Давайте посмотрим на современный автозавод.

1. Ваш будущий автомобиль КИА поступает на завод в виде вот таких бобин с листовой сталью.

2. В прессовальном цехе двадцатитонные стальные рулоны превращаются в кузовные детали будущих машин. Этот процесс разбит на несколько этапов. Первый этап включает в себя подготовку "болванки" для дальнейшей формовки детали. Для этого из листа стали вырезается контур, технологические отверстия и выступы будущей детали.

3. Средство передвижения по цеху.

4. Далее этот продукт складывается на металлических стеллажах и при помощи электророхли попадает в пресс-машину.

5. Временные затраты на производство одной детали составляют порядка 20 секунд.

6. Замена пресс-форм происходит каждые 30 минут.

7. Деталь после штамповки.

8.

9. Далее сформованные детали попадают на многоярусные стеллажи и ждут своей очереди в сварочный цех.

10. Если в пресс-цеху есть персонал, то склад полностью автоматизирован.

11. После склада детали кузова попадают в сварочный цех, который полностью роботизирован.

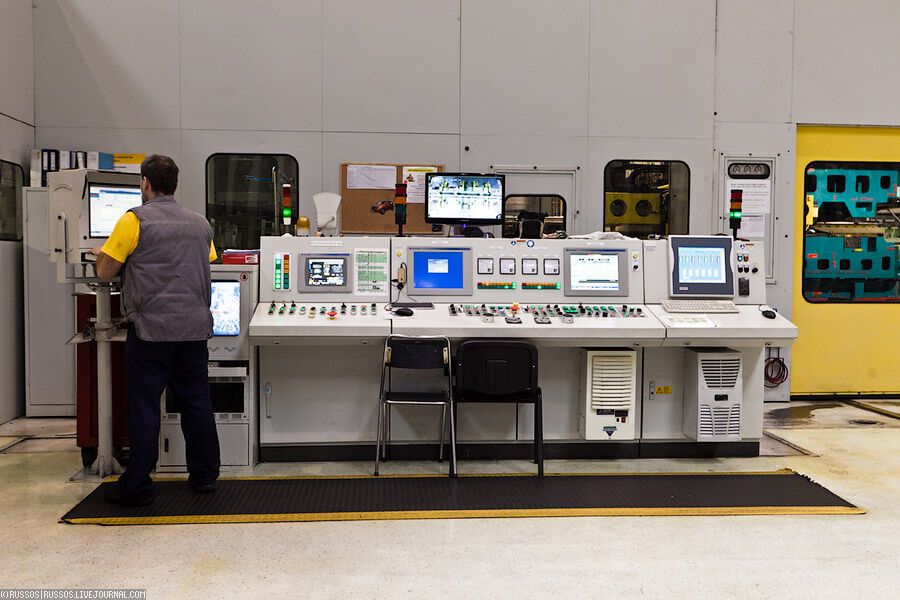

12. В цеху установлено около 400 роботов.

13. Весь процесс происходит без участия человека, который только контролирует его.

14. Поражаешься слаженной работе всех этих механизмов.

15. Робот методично забирает из кассеты элементы кузова и отправляет их дальше на сварку.

16. Внезапно из процесса "выпала" дверь, на которой сотрудник написал дату и что-то ещё. Потом она нырнула обратно. Брак?

17. А роботы все продолжали сваривать кузова.

18.

19.

20.

21. Люди в этом цеху присутствуют только в Зоне проверки качества (Quality audit area). При возникновении отклонений в стандартах производства деталь или элемент отправляется на доработку. Вопросам качества уделяется огромное внимание — 10% сотрудников работают именно в этой области, как на разных этапах производства, так и на выходном контроле.

22. По таким стеклянным галереям будущие машины передвигаются между цехами. Из-за особого режима покрасочного цеха нам его не показали, и мы сразу направились к сборочному конвейеру.

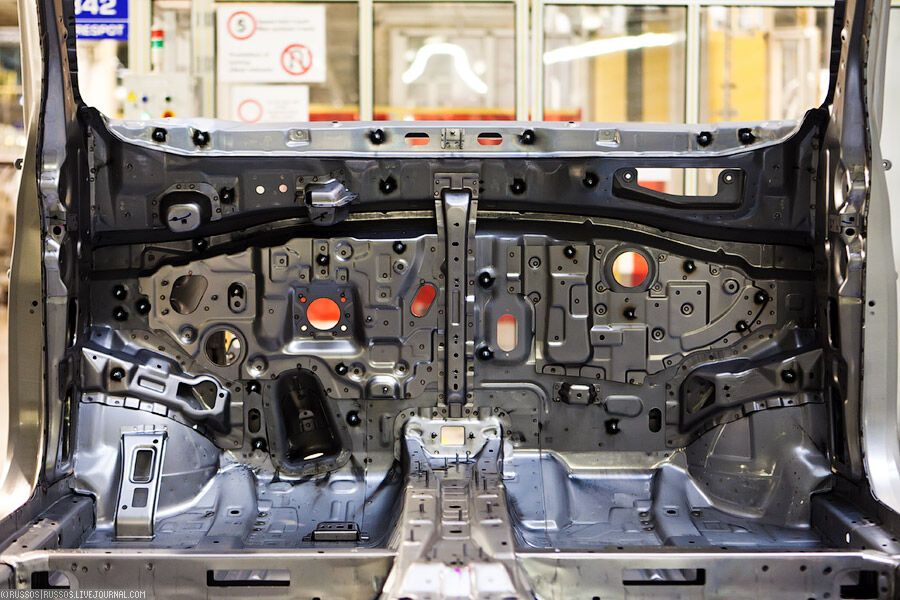

23. Начало сборочного конвейера. 2/3 операций тут выполняют люди.

24. Внезапно праворульный сиид.

25. В смене на сборке работают около 500 человек.

26. Что меня удивило — так это отсутствие хмурых или недовольных лиц.

27. Что меня удивило ещё больше — так это то, что на конвейере собираются сразу все модели. Для того чтобы отличить их друг от друга, а так же для защиты ЛКП, на них надеваются разноцветные защитные панели, где каждый цвет соответствует определенной модели.

28. Даже если работа на конвейере и напоминает биороботов, то это, наверное, счастливые биороботы :)

29.

30.

31. И даже красивые.

32. А вот небольшое вкрапление роботехники — установка собранной торпеды.

33. Почти готовый автомобиль.

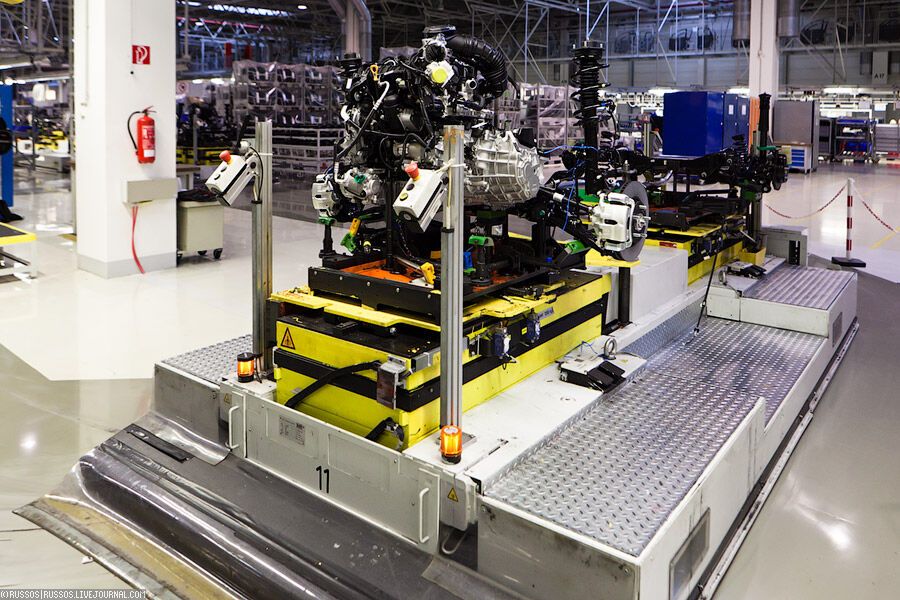

34. Для завершения сборки нужно поставить двигатель и подвеску на место.

35. Это все в сборе приезжает откуда-то сбоку на специальной тележке.

36. Движения синхронизируются и…

37. …вжик, женитьба (как это называется у них) состоялась.

38. Горько :)

39. После этого — финишная прямая, где что-то крутят и присоединяют.

40. На выходе — контроль качества.

41. Далее почти готовая машина комплектуется зеркалами, стеклами, сиденьями и прочими нужными вещами.

42. Раз — и лобовое стекло на месте.

43. На разных этапах высота машины регулируется подъемником, который находится под площадкой.

44. Процесс завершается контролем качества и заправкой жидкостями, после чего машина уезжает на испытательный круг.